Además, una inspección eficaz de un sistema de protección contra rayos no es solo una revisión técnica. Es un enfoque metódico que garantiza la seguridad de las personas y los bienes. El proceso incluye una preparación meticulosa, inspecciones visuales rigurosas y mediciones eléctricas precisas para garantizar que la instalación esté en pleno funcionamiento y cumpla con las normas .

Domine los conceptos básicos antes de su inspección

Sin embargo, una inspección exitosa no comienza en el tejado, sino mucho antes. En definitiva, todo comienza con una rigurosa preparación documental y logística, esencial para comprender el contexto, evaluar el diseño inicial y garantizar una intervención segura.

De hecho, omitir este paso corre el riesgo de pasar por alto inconsistencias críticas entre los planes y la realidad sobre el terreno. Peor aún, pone en riesgo a los equipos.

Analizar los documentos técnicos esenciales

En primer lugar, incluso antes de poner un pie en el lugar, la primera misión es recopilar y examinar toda la documentación relativa al sistema de protección contra rayos.

- Análisis de Riesgo de Rayos (LRA) : Este documento es fundamental para su preparación. Justifica el nivel de protección elegido para el edificio en función de su ubicación, estructura y uso. Su revisión garantiza que la instalación existente refleje con precisión el riesgo evaluado.

- Planos y diagramas de instalación : Detallan la ubicación de cada componente, desde el pararrayos hasta los puntos de puesta a tierra. Son esenciales para planificar la ruta de inspección y garantizar que no se pase por alto ningún detalle durante el proceso.

- Informes de inspección anteriores : Revisar el historial de inspecciones permite identificar debilidades recurrentes o reparaciones ya realizadas. Esto es fundamental para enfocar la atención en áreas potencialmente problemáticas.

Esta revisión de documentos le proporciona una visión clara del sistema tal como fue concebido. Finalmente, la visita al sitio confirmará si el diseño sigue siendo sólido y se ha implementado correctamente.

La preparación es clave. Un inspector que llega a la obra sin haber estudiado el ARF y los planos es como un navegante sin mapa: ve el paisaje, pero no comprende el camino. Créanme, el 50% de la información necesaria para una buena inspección se encuentra en estos documentos.

Planificar la intervención y el equipamiento

Además, una vez controlados los aspectos técnicos, la logística se simplifica considerablemente. En definitiva, el objetivo es coordinar la intervención para minimizar las interrupciones en las actividades del sitio.

De hecho, esto implica definir una franja horaria con el administrador del edificio, informar a los ocupantes si es necesario y confirmar que el acceso a las zonas clave (tejados, salas técnicas) estará disponible ese día. Finalmente, una buena comunicación evita muchos retrasos y frustraciones.

Además, la elección de las herramientas es igualmente crucial. En definitiva, cada medición requiere un dispositivo específico, y es fundamental asegurarse de que todos estén calibrados y en perfecto estado de funcionamiento.

Además, su caja de herramientas para una inspección completa debe incluir :

- Un telurómetro para medir la resistencia del sistema de puesta a tierra .

- Un comprobador de continuidad (ohmímetro de baja resistencia) para comprobar la integridad de los conductores.

- Una cámara para documentar visualmente cada anomalía.

- Equipos de protección individual (EPI) adaptados al lugar.

Además, para profundizar en los conocimientos sobre los diferentes elementos, puedes consultar nuestra guía sobre los componentes de un sistema de protección contra el rayo .

Implementar protocolos de seguridad

Finalmente, la seguridad es innegociable. Antes de comenzar, se debe establecer un protocolo estricto y seguirlo al pie de la letra.

En primer lugar, todo comienza con una evaluación de riesgos específica para la intervención: trabajos en altura, riesgos eléctricos y condiciones climáticas. Es fundamental asegurar el acceso, especialmente a los tejados, utilizando puntos de anclaje y líneas de vida que cumplan con las normas.

El bloqueo/etiquetado eléctrico es fundamental si necesita trabajar cerca de circuitos con corriente. Este procedimiento garantiza que la alimentación eléctrica esté desconectada y bloqueada, protegiendo al inspector de cualquier riesgo de descarga eléctrica.

En resumen, esta fase preparatoria transforma una simple inspección en una auténtica evaluación pericial. En definitiva, sienta las bases para un diagnóstico fiable y una intervención segura.

Inspección visual: el primer diagnóstico, desde el techo hasta el suelo

En el campo, se suele decir que la vista es la mejor herramienta. Y esto es especialmente cierto en el caso de un sistema de protección contra rayos. Una inspección adecuada de un sistema de protección contra rayos siempre comienza con una minuciosa comprobación visual. Es simple, pero extraordinariamente eficaz: este único paso puede detectar hasta el 80 % de los problemas más comunes.

Antes de conectar cualquier equipo de medición, se realiza una evaluación completa. Recuerde que buscamos daños físicos, ensamblajes que no cumplan con las mejores prácticas y cualquier debilidad que pueda haber surgido con el tiempo.

Por ejemplo, lejos de ser un simple ejercicio técnico, se trata de una auténtica investigación que sigue la trayectoria teórica del rayo, desde el punto de impacto potencial en lo alto del edificio hasta su dispersión en el suelo. Cada componente se examina meticulosamente para garantizar su correcto funcionamiento el día del impacto.

Del dispositivo de captura a las conexiones

Además, todo comienza en la cima, donde se supone que el sistema intercepta el rayo. Ya sea un pararrayos con dispositivo de cebado ( PDC ) o simples puntas Franklin, la atención se centra en algunos puntos críticos.

Buscamos señales evidentes de daño. ¿Una punta doblada por el viento? ¿Una cubierta PDC agrietada por un impacto? Además, estos defectos pueden comprometer gravemente la eficacia del sistema. Además, la corrosión es otro enemigo formidable. Destruye silenciosamente los metales y puede debilitar los componentes hasta el punto de fallar.

Tenga en cuenta que las fijaciones son igual de importantes. Un soporte suelto o tornillos oxidados pueden provocar la caída del dispositivo de captura o, peor aún, una mala conexión eléctrica. Compruebe que cada componente esté firmemente fijado a la estructura.

En la práctica, es evidente que los puntos de conexión suelen ser el punto más débil. Una soldadura exotérmica defectuosa o un accesorio mecánico que se afloja debido a las vibraciones del edificio crea puntos de resistencia. Cuando cae un rayo, estos defectos pueden causar arcos eléctricos devastadores, mucho más peligrosos que el impacto inicial.

Siga la ruta de los conductores en bajada

¿El dispositivo de captura está validado? Perfecto. Ahora seguimos la trayectoria de los conductores. Es importante destacar que estos cables o secciones planas son las vías que deben canalizar la energía del rayo a tierra, sin ninguna rotura. Su integridad debe ser impecable.

Recuerde que un simple vistazo basta para comprobar su estado general. Cualquier corte, pinchazo o signo de corrosión avanzada es una señal de alerta. Un conductor debilitado podría simplemente vaporizarse bajo las tensiones electrodinámicas de un rayo .

A continuación nos centraremos en puntos más específicos:

- Fijación : Los conductores deben estar firmemente fijados a la pared mediante abrazaderas a intervalos regulares, según lo recomendado por la norma. La falta de fijaciones provocará que el conductor se balancee, exponiéndolo a impactos o vandalismo.

- Protección mecánica : En las zonas de paso, los conductores deben estar protegidos por una funda rígida de al menos dos metros de altura. Asegúrese de que esta protección esté correctamente instalada y en buen estado.

- Radios de curvatura : Se deben evitar los ángulos rectos. Las curvas cerradas crean una impedancia que impide el flujo de corriente y puede generar puntos calientes peligrosos.

Inspección de la conexión a tierra

Por ejemplo, la inspección visual finaliza a nivel del suelo, donde todo sucede. Aquí es donde la instalación cumple su misión final: transferir energía a la tierra. Esta interfaz es absolutamente crucial.

Se abre la cámara de inspección, asegurándose de que sea accesible y esté intacta. En su interior se encuentra el bloque de terminales de desconexión (o de medición). Debe estar limpio, sin oxidación y con conexiones firmes. Este es el punto de entrada para futuras mediciones eléctricas, por lo que su estado es crucial.

Finalmente, se verifica la conexión entre el conductor de bajada y el sistema puesta a tierra . Esta conexión debe ser robusta, a menudo protegida por una funda o un revestimiento anticorrosivo. La más mínima debilidad en este punto inutilizaría toda la instalación, dejando al edificio y a sus ocupantes sin protección real.

Además, este enfoque sistemático y descendente permite un diagnóstico inicial fiable. Identifica problemas evidentes que posteriormente se cuantificarán y confirmarán mediante mediciones eléctricas.

Validar el rendimiento mediante mediciones eléctricas obligatorias

Tenga en cuenta que la opinión de un experto es útil. Pero para determinar con certeza si un sistema de protección contra rayos está operativo, no hay ningún secreto: es necesario utilizar equipos de medición. Este es el paso que distingue un sistema "presente" de uno verdaderamente "funcional".

Es importante destacar que estas pruebas no son una simple recomendación. Son fundamentales para los requisitos reglamentarios, en particular NF C 17-102 e IEC 62305. El objetivo es simple: garantizar que la colosal energía de un rayo se canalice y disperse de forma segura, sin poner en peligro el edificio, los equipos ni a las personas.

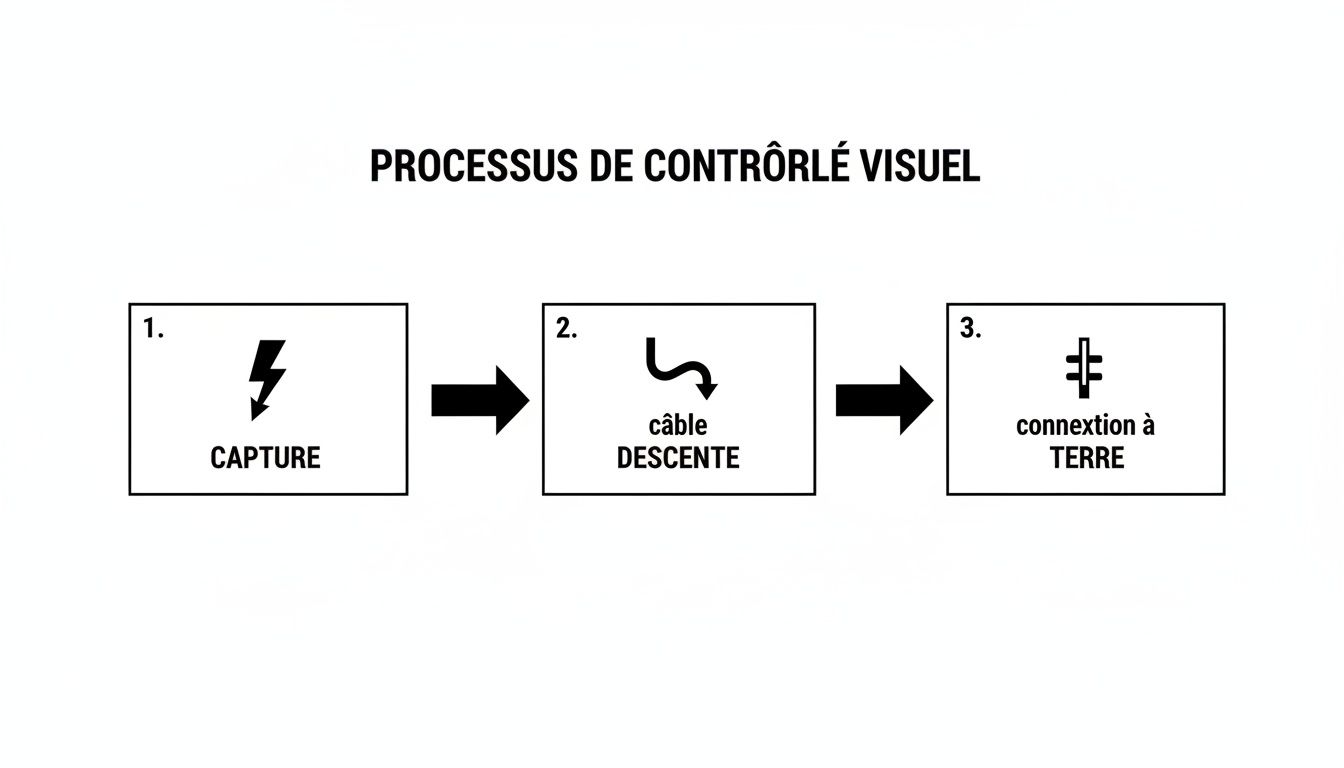

Para comprender esto mejor, visualice la trayectoria de la corriente del rayo. Recuerde que sigue un camino lógico en tres etapas: captura, descenso y puesta a tierra .

Cada eslabón de esta cadena es fundamental. Si uno de ellos falla, todo el sistema se vuelve inservible o incluso peligroso. Por ejemplo, las mediciones eléctricas que detallaremos están diseñadas específicamente para verificar la integridad de este circuito.

El punto de partida: la medición de la resistencia del sistema de puesta a tierra

Si hay una medida esencial, es esta. Además, la resistencia del sistema de puesta a tierra es la piedra angular de toda la instalación. Determina la capacidad del terreno para absorber la corriente del rayo. Un sistema de puesta a tierra defectuoso inutiliza todo el sistema.

Para esta medición, se utiliza la herramienta esencial: el telurómetro . Sin embargo, el método más fiable y extendido sigue siendo el método de la estaca, o "método del 62%". Se clavan estacas auxiliares en el suelo para inyectar una corriente y medir con precisión la resistencia del circuito principal de puesta a tierra. El protocolo es muy estricto, pero es la única manera de obtener un valor fiable.

La norma es clara: para que un sistema de protección contra rayos se considere conforme, la resistencia de su sistema de puesta a tierra debe ser inferior a 10 ohmios . Por encima de este umbral, la disipación de corriente es demasiado lenta, lo que expone el edificio a sobretensiones destructivas.

Si el medidor de tierra muestra una lectura superior al límite legal, se deben tomar medidas de inmediato. Además, las soluciones son bien conocidas: instalar picas de tierra, interconectar varias tomas de corriente existentes o, en algunos casos, tratar el suelo para mejorar su conductividad.

Pruebas de continuidad eléctrica: garantizar una ruta libre de obstáculos

Tenga en cuenta que existe un buen sistema de puesta a tierra . Ahora, debemos asegurarnos de que la corriente pueda llegar a él sin obstrucciones. Este es el objetivo principal de la prueba de continuidad. Verificaremos que no haya roturas ni puntos débiles a lo largo de todo el recorrido de los conductores, desde el pararrayos hasta el terminal de puesta a tierra.

Para esta prueba, se utiliza un microohmímetro, un dispositivo capaz de medir resistencias extremadamente bajas. Se conecta entre el punto más alto de la instalación y el puente de desconexión. Es importante destacar que una buena continuidad implica una resistencia muy baja, del orden de unas pocas décimas de ohmio.

Recuerde que un valor demasiado alto o infinito es una señal de alerta inmediata. Esto puede indicar:

- Un cortado o dañado.

- Una conexión que está suelta u oxidada por el clima.

- Una soldadura defectuosa que se rompió.

Por ejemplo, este sencillo control garantiza que la trayectoria del rayo sea una auténtica “autopista”, sin ningún obstáculo que pueda obligarlo a “salirse de la carretera” mediante un arco eléctrico devastador.

El control de los protector contra sobretensiones (SPD), los guardianes de tus equipos

No olvidemos protector contra sobretensiones , o dispositivos de protección contra sobretensiones (SPD) . Estos dispositivos protegen sus equipos electrónicos sensibles de las sobretensiones inducidas que se propagan por la red eléctrica. Por lo tanto, su correcto funcionamiento es fundamental para evitar averías costosas.

La inspección se realiza en dos etapas. Primero, una revisión visual de sus indicadores. La mayoría de protector contra sobretensiones tienen una pequeña luz que cambia de verde a rojo para indicar el final de su vida útil. Esto es lo primero que se debe verificar.

Pero tenga en cuenta que una luz verde no garantiza seguridad absoluta. Para estar seguro, podría ser necesario un comprobador de protectores de sobretensión. Además, le permite comprobar su tensión de disparo y asegurarse de que siempre estén listos para desviar una sobretensión.

Además, esta comprobación debe ser sistemática, ya sea que los protector contra sobretensiones estén ubicados en el cuadro de distribución principal (TGBT) o como protección individual en equipos críticos. Un protector contra sobretensiones defectuoso es una puerta abierta a sobretensiones y paradas de producción.

Tenga en cuenta que la siguiente tabla resume los puntos clave a validar para garantizar que su instalación cumple con los estándares actuales.

Resumen de los puntos de control normativo

Téngase en cuenta que esta tabla resume los criterios esenciales para evaluar la conformidad de un sistema de protección contra rayos según las normas de referencia.

Recuerde que al seguir este enfoque metódico, no solo se asegura que el sistema esté en funcionamiento, sino sobre todo que esté listo para cumplir su misión el día que caiga un rayo.

Más allá: mantenimiento predictivo mediante monitorización conectada

Por ejemplo, las inspecciones periódicas son la base del cumplimiento normativo. Pero seamos claros: los rayos no esperan a la siguiente cita de mantenimiento. Entre inspecciones, un protector contra sobretensiones puede fallar, un conductor puede dañarse... y su sitio puede quedar expuesto sin que nadie lo sepa.

Además, aquí es precisamente donde la tecnología conectada cambia las reglas del juego. Pasamos del mantenimiento puramente reactivo (reparar cuando algo falla) a un enfoque predictivo. El objetivo ya no es "comprobar si todo funciona correctamente" en una fecha fija, sino saber en todo momento que el sistema está 100 % operativo.

Vigila tu instalación las 24 horas del día, los 7 días de la semana con Contact@ir

sistema Contact@ir es un ejemplo perfecto de este nuevo enfoque. Se trata de un dispositivo que monitoriza continuamente los puntos críticos de su sistema de protección contra rayos. Se instalan sensores inteligentes directamente en los conductores de bajada y protector contra sobretensiones .

Además, estos sensores se comunican constantemente con un receptor que te envía la información. Si algo ocurre, eres el primero en enterarte.

- Detección de rayos: El sistema registra cada rayo que impacta la instalación. Recibirá una alerta con la hora e incluso la intensidad del impacto.

- Alerta de estado protector contra sobretensiones : Si un protector contra sobretensiones (SPD) llega al final de su vida útil o está fuera de servicio, recibirá una alerta inmediata. Esto le permite reemplazarlo antes de la siguiente sobretensión, no después.

Además, este enfoque específico transforma radicalmente la gestión del mantenimiento. En lugar de simplemente comprobar que todo está en orden, las intervenciones solo se requieren cuando son realmente necesarias, con una comprensión clara de las razones que las motivan. Para obtener más información, descubra cómo LPS Manager está revolucionando la gestión conectada de los sistemas de protección contra rayos .

La monitorización conectada se centra, ante todo, en la tranquilidad. Saber que recibirá una alerta al instante lo cambia todo para un administrador de sitio. Pasa de "Espero que todo esté bien" a "Sé que todo está bien".

Centralice la información con la aplicación LPS Manager

Tenga en cuenta que tener datos en tiempo real es positivo. Poder usarlos fácilmente es aún mejor. Esa es la función de la LPS Manager sensores Contact@ir .

Vale la pena señalar que la plataforma le brinda una descripción general de todos sus sitios, ya sea que administre un solo edificio o cientos de instalaciones repartidas por todo el país.

Gracias a una interfaz muy visual, puede ver de un vistazo el estado de cada sistema, el historial de impactos y el estado de protector contra sobretensiones . Recuerde que la gestión se simplifica al instante.

Por ejemplo, esta centralización es clave para un mantenimiento verdaderamente inteligente. Permite analizar tendencias, identificar los sitios más afectados por rayos y planificar las intervenciones de forma mucho más estratégica. Además, para profundizar en el análisis de estos valiosos datos, algunas empresas están implementando una pila de datos moderna para gestionar mejor su estrategia.

La combinación de sensores con una plataforma centralizada elimina la incertidumbre. Además, la verificación del sistema de protección contra rayos se convierte en un proceso continuo, en lugar de una simple revisión anual. ¿El resultado? Máxima seguridad y una reducción significativa de los costes de mantenimiento.

Además, una vez completada la inspección visual y las mediciones eléctricas, queda el trabajo más importante. Además, un informe de inspección del sistema de protección contra rayos no es solo un simple papeleo. Es la verdadera guía para la seguridad de la obra. ¿El objetivo? Transformar una montaña de datos técnicos en un plan de acción claro para el administrador del edificio.

Seamos claros: si este documento acaba en el fondo de un cajón porque nadie lo entiende, su inspección habrá sido inútil. Peor aún, el sitio seguirá expuesto a un peligro muy real.

Estructura el informe de manera que pueda leerse (y entenderse)

Es importante destacar que un buen informe debe guiar al lector, ya sea un técnico experimentado o un gerente sin formación técnica. La claridad es clave. La información debe estar organizada de forma lógica, pasando de lo general a lo específico.

Recuerde que una estructura probada se ve así:

- Información general: Nombre del sitio, dirección, fecha de la inspección, nombre del inspector e incluso las condiciones meteorológicas del día. Estos detalles fundamentan el informe.

- El marco reglamentario: Un breve recordatorio de las normas de referencia (por ejemplo, NF C 17-102:2011 ) y el tipo de verificación (inicial, periódica, después del trabajo…).

- Resumen de resultados: Este es el resumen para quienes tienen prisa. En pocas líneas, deberías entender lo esencial: si todo está bien o si hay problemas.

- Los detalles de los controles: Aquí llegamos al meollo del asunto. Las cifras, las observaciones de cada parte del sistema: la captura, los descensos, el suelo.

Por ejemplo, con esta organización, un directivo puede leer el resumen y saber inmediatamente dónde se encuentra, mientras que su departamento técnico encontrará todos los datos en bruto para planificar intervenciones.

Presentar los resultados: hechos, no opiniones

Este es el corazón del sistema. Para cada punto de control, tanto visual como eléctrico, los resultados deben presentarse sin ambigüedades. Además, una tabla suele ser la mejor manera de presentar mediciones eléctricas, como la resistencia del sistema de puesta a tierra o las pruebas de continuidad. Es clara, precisa y fácil de leer.

Pero lo más importante es la conclusión. Debe ser binaria. Además, no existe el concepto de "casi conforme". La instalación cumple o no cumple con los requisitos de la norma. Además, este veredicto establece su responsabilidad y proporciona al cliente una orientación clara.

Un informe eficaz no es simplemente una declaración de hechos; es una herramienta para la toma de decisiones. No se limita a enumerar los hechos, sino que los interpreta. La conclusión debe ser un veredicto convincente que motive al cliente a actuar.

Si el sistema cumple con las normas, el informe lo indicará explícitamente y especificará la fecha de la próxima auditoría regulatoria. Tenga en cuenta que, si no cumple con las normas, su trabajo de documentación se vuelve aún más crucial.

Formular recomendaciones que hablen por sí solas

Es importante destacar que una no conformidad nunca debe quedar sin resolver. El informe debe describirla con tal precisión que un equipo de mantenimiento pueda intervenir sin tener que repetir todo el proceso de diagnóstico.

Para cada anomalía, deberá proporcionar:

- Una descripción precisa del problema: Por ejemplo, "Corrosión avanzada en la conexión del bajante n.° 3 en la cámara de inspección".

- Ubicación precisa: Respalde su información con fotos anotadas, referencias en un mapa o una descripción clara, como "fachada este, cerca de la salida de emergencia". El equipo de respuesta a emergencias no debería tener que adivinar.

- Una recomendación concreta: «Sustituir el terminal de conexión y aplicar un producto anticorrosivo». Simple, directo y práctico.

- Un nivel de prioridad: Priorizar acciones (por ejemplo, Críticas, Importantes, Recomendadas) para ayudar al gerente a planificar el trabajo y defender sus presupuestos.

Recuerde que este enfoque transforma un simple documento en un auténtico plan de recuperación. Para ir más allá y garantizar que sus informes impulsen la acción de forma consistente, consulte esta guía completa sobre Informes de Actividad . Contiene numerosos métodos para estructurar documentos que impulsen la acción. Recuerde: su objetivo es proporcionar al gerente toda la información que necesita para proteger sus activos.

Sus preguntas, nuestras respuestas sobre la inspección de pararrayos

Por ejemplo, incluso con una guía completa, suelen surgir ciertas preguntas prácticas. Esto es perfectamente normal. Aquí tienes las preguntas más frecuentes que recibimos en el campo, con respuestas sencillas para ayudarte a tener una visión más clara.

¿Con qué frecuencia debo inspeccionar mi instalación?

Además, la frecuencia de las inspecciones está directamente relacionada con la normativa y el nivel de riesgo de su instalación. En Francia, el calendario es bastante estricto. Tras una inspección inicial a los 6 meses de la instalación, comienza un ciclo de inspecciones alternas: un año una inspección visual y el año siguiente una inspección completa.

Además, tenga en cuenta que, si se detecta una no conformidad, el plazo máximo para su subsanación es de un mes. Se trata de una clara obligación regulatoria, que puede consultar en este documento oficial sobre obligaciones regulatorias .

Para sitios más sensibles, como las instalaciones clasificadas según Seveso (ICPE), los requisitos son más estrictos, y una inspección anual completa suele ser la norma. Además, el documento clave sigue siendo su Análisis de Riesgo de Rayos (ARF), ya que determina la frecuencia de inspección adecuada para su situación específica.

¿Quién puede realizar dicha inspección?

Seamos claros: no se puede improvisar una inspección del sistema de protección contra rayos. Esta tarea debe confiarse a un técnico cualificado con un profundo conocimiento de normas como NF C 17-102 o IEC 62305 .

En términos prácticos, el inspector debe ser capaz de:

- Leer y comprender documentos técnicos (planos, ARF).

- Manejar con precisión aparatos de medición como el telurómetro o el microohmímetro.

- Identificar los defectos, ya sean visibles o eléctricos.

- Redactar un informe de inspección claro y comprensible y proponer acciones correctivas pertinentes.

Es importante recalcar que recurrir a un especialista certificado no es una opción, es la única manera de tener un diagnóstico confiable y la certeza de que su instalación cumplirá adecuadamente su función el día de la instalación.

La experiencia del inspector es tan crucial como la calidad de la propia instalación. Un ojo inexperto podría pasar por alto una conexión suelta o el inicio de la corrosión, detalles que pueden inutilizar todo el sistema en caso de impacto.

¿Qué debo hacer si mi instalación no cumple con los estándares?

Si el informe de inspección revela alguna no conformidad, se deben tomar medidas con rapidez. Recuerde que el informe debe enumerar con precisión cada anomalía y proporcionar un plan de acción claro para que la instalación cumpla con las normas.

En general, las fallas se clasifican por orden de gravedad. Una resistencia de tierra excesiva o una interrupción de la continuidad son problemas críticos que deben corregirse de inmediato . Otros problemas, como la falta de un elemento de fijación, pueden parecer menos urgentes, pero aun así deberán abordarse.

Ignorar estas recomendaciones expone su sitio a enormes riesgos en caso de tormenta. Sin mencionar las consecuencias para su seguro en caso de daños. Por ejemplo, la seguridad de las personas y la continuidad de su negocio dependen directamente de ello.

Además, para garantizar que su protección contra rayos no solo cumpla con las normas, sino que también sea realmente eficaz, confíe en la experiencia de LPS France . Le acompañamos en cada etapa, desde la auditoría inicial hasta el mantenimiento conectado.

Descubra además nuestros servicios de inspección y mantenimiento en lpsfr.com