De plus, une inspection efficace d’un système de protection foudre, ce n’est pas juste un check-up technique. C’est une démarche méthodique qui assure la sécurité des personnes et des biens. Le processus englobe une préparation minutieuse, des contrôles visuels stricts et des mesures électriques précises pour garantir que l’installation est pleinement opérationnelle et conforme aux normes.

Maîtriser les fondamentaux avant votre inspection

Cependant, une inspection réussie ne commence pas sur le toit, mais bien en amont. En définitive, tout part d’une préparation documentaire et logistique rigoureuse, essentielle pour comprendre le contexte, évaluer la conception initiale et garantir une intervention sécurisée.

En effet, faire l’impasse sur cette étape, c’est risquer de passer à côté d’incohérences critiques entre les plans et la réalité du terrain. Enfin, pire encore, c’est mettre en danger les équipes.

Analyser les documents techniques essentiels

D’abord, avant même de mettre un pied sur le site, la première mission est de rassembler et d’éplucher toute la documentation relative au système de protection foudre.

- L’analyse du risque foudre (ARF) : C’est la pierre angulaire de votre préparation. Ce document justifie le niveau de protection choisi pour le bâtiment selon sa localisation, sa structure et son usage. Le relire permet de s’assurer que l’installation en place correspond bien au risque qui a été évalué.

- Les plans d’installation et schémas : Ils détaillent l’emplacement de chaque composant, du paratonnerre aux prises de terre. Ils sont indispensables pour tracer votre parcours d’inspection et ne rien oublier en route.

- Les rapports d’inspections précédentes : Consulter l’historique des vérifications met en lumière les points faibles récurrents ou les réparations déjà effectuées. C’est une mine d’or pour orienter votre attention vers les zones potentiellement problématiques.

Cette revue documentaire vous donne une image précise du système tel qu’il a été pensé. En définitive, la visite sur site viendra ensuite confirmer si cette conception est toujours juste et correctement appliquée.

La préparation, c’est la clé. Un inspecteur qui débarque sur site sans avoir étudié l’ARF et les plans, c’est comme un navigateur sans carte : il voit le paysage, mais il ne comprend pas le voyage. Croyez-moi, 50 % des infos nécessaires à une bonne inspection se trouvent dans ces documents.

Planifier l’intervention et le matériel

De plus, une fois le contexte technique maîtrisé, la logistique devient bien plus simple. En définitive, l’idée est de coordonner l’intervention pour gêner le moins possible les activités du site.

En effet, cela passe par la définition d’un créneau avec le gestionnaire du bâtiment, l’information des occupants si nécessaire, et la confirmation que les accès aux zones clés (toits, locaux techniques) seront bien ouverts le jour J. Enfin, une bonne communication évite bien des retards et des frustrations.

De plus, le choix des outils est tout aussi crucial. En définitive, chaque mesure exige un appareil spécifique, et il faut s’assurer qu’ils sont tous étalonnés et en parfait état de marche.

Par ailleurs, votre caisse à outils pour une inspection complète devrait inclure :

- Un telluromètre pour mesurer la résistance de la prise de terre.

- Un contrôleur de continuité (ohmmètre faible résistance) pour vérifier l’intégrité des conducteurs.

- Un appareil photo pour documenter visuellement chaque anomalie.

- Les équipements de protection individuelle (EPI) adaptés au site.

En outre, pour approfondir vos connaissances sur les différents éléments, vous pouvez consulter notre guide sur les composants d’un système de protection contre la foudre.

Mettre en place les protocoles de sécurité

Enfin, la sécurité n’est pas négociable. Enfin, avant de commencer, un protocole strict doit être établi et suivi à la lettre.

Premièrement, tout commence par une évaluation des risques propres à l’intervention : travail en hauteur, risques électriques, conditions météo. Il est impératif de sécuriser les accès, surtout aux toitures, en utilisant des points d’ancrage et des lignes de vie conformes.

La consignation électrique est une étape critique si vous devez intervenir près de circuits sous tension. Cette procédure garantit que les alimentations sont coupées et verrouillées, protégeant l’inspecteur contre tout risque d’électrisation.

En résumé, cette phase préparatoire transforme une simple visite de contrôle en une véritable expertise. En définitive, elle pose les bases d’un diagnostic fiable et d’une intervention en toute sécurité.

L’inspection visuelle : le premier diagnostic, du toit à la terre

Sur le terrain, on dit souvent que l’œil est le meilleur des outils. Et c’est particulièrement vrai pour une installation parafoudre. Une bonne inspection d’un système de protection contre la foudre commence toujours par un contrôle visuel méticuleux. C’est simple, mais redoutablement efficace : cette seule étape permet de repérer jusqu’à 80 % des anomalies les plus fréquentes.

Bien avant de brancher le moindre appareil de mesure, on fait un état des lieux complet. Rappelons que on cherche les dégradations physiques, les montages qui ne respectent pas les règles de l’art, et toutes les faiblesses qui ont pu apparaître avec le temps.

Par exemple, loin d’être une simple balade technique, c’est une véritable enquête qui suit le parcours théorique de la foudre, depuis le point d’impact potentiel au sommet du bâtiment jusqu’à sa dispersion dans le sol. Chaque composant est passé au peigne fin pour s’assurer qu’il jouera son rôle le jour J.

Du dispositif de capture aux connexions

De plus, tout commence au sommet, là où le système est censé intercepter l’éclair. Qu’il s’agisse d’un paratonnerre à dispositif d’amorçage (PDA) ou de simples pointes Franklin, l’attention se porte sur quelques points critiques.

On recherche les signes évidents de dommages. Une pointe tordue par le vent ? Un capot de PDA fendu par un choc ? Par ailleurs, ces défauts peuvent sérieusement compromettre l’efficacité du système. En outre, la corrosion est un autre adversaire redoutable. Elle ronge les métaux en silence et peut fragiliser les composants jusqu’à la rupture.

Notons que les fixations sont tout aussi importantes. Un support qui a du jeu ou une visserie rouillée, c’est le risque de voir le dispositif de capture tomber ou, pire, de créer un mauvais contact électrique. On vérifie que chaque élément est solidement arrimé à la structure.

Sur le terrain, on constate que les points de connexion sont souvent le maillon faible. Une soudure exothermique ratée ou un raccord mécanique qui se desserre avec les vibrations du bâtiment créent des points de résistance. Au passage d’un courant de foudre, ces défauts peuvent provoquer des arcs électriques dévastateurs, bien plus dangereux que l’impact initial.

Suivre le tracé des conducteurs de descente

Le dispositif de capture est validé ? Parfait. On suit maintenant le chemin des conducteurs de descente. Soulignons que ces câbles ou méplats sont les autoroutes qui doivent canaliser l’énergie de la foudre vers la terre, sans accroc. Leur intégrité doit être irréprochable.

Rappelons que un simple coup d’œil permet de vérifier leur état général. Toute coupure, pincement ou trace de corrosion avancée est un drapeau rouge. Un conducteur fragilisé pourrait tout simplement se vaporiser sous les contraintes électrodynamiques d’un coup de foudre.

Ensuite, on s’attarde sur des points plus spécifiques :

- Les fixations : Les conducteurs doivent être bien plaqués contre la paroi, avec des colliers à intervalles réguliers, comme le préconise la norme. Des fixations manquantes, et le conducteur se met à « battre », s’exposant à des chocs ou au vandalisme.

- La protection mécanique : Dans les zones de passage, les conducteurs doivent être protégés par un fourreau rigide sur au moins deux mètres de haut. On s’assure que cette protection est bien en place et en bon état.

- Les rayons de courbure : Les angles droits sont à proscrire. Des courbes trop serrées créent une impédance qui freine l’écoulement du courant et peut générer des points chauds dangereux.

L’inspection de la liaison à la terre

Par exemple, l’examen visuel s’achève au niveau du sol, là où tout se joue. C’est ici que l’installation remplit sa mission finale : écouler l’énergie dans la terre. Cette interface est absolument cruciale.

On ouvre le regard de visite, qui doit être accessible et non endommagé. À l’intérieur, on trouve la barrette de coupure (ou de mesure). De plus, elle doit être propre, sans trace d’oxydation, et ses connexions bien serrées. C’est le point d’entrée pour les futures mesures électriques, son état est donc primordial.

Pour finir, on contrôle la liaison entre le conducteur de descente et le système de mise à la terre. Par ailleurs, cette connexion doit être robuste, souvent protégée par une gaine ou un produit anti-corrosion. La moindre faiblesse à ce niveau rendrait toute l’installation inefficace, laissant le bâtiment et ses occupants sans protection réelle.

En outre, cette approche systématique, du haut vers le bas, permet de dresser un premier diagnostic fiable. Elle met en lumière les problèmes évidents qui seront ensuite quantifiés et confirmés par les mesures électriques.

Valider la performance avec les mesures électriques obligatoires

Notons que le coup d’œil d’un expert, c’est bien. Mais pour vraiment savoir si une installation de protection foudre est opérationnelle, il n’y a pas de secret : il faut sortir les appareils de mesure. C’est l’étape qui sépare un système « présent » d’un système réellement « fonctionnel ».

Soulignons que ces tests ne sont pas une simple recommandation. Ils sont au cœur des exigences normatives, notamment la NF C 17-102 et la IEC 62305. L’objectif est simple : s’assurer que l’énergie colossale d’un impact de foudre sera canalisée et dispersée en toute sécurité, sans mettre en danger le bâtiment, les équipements ou les personnes.

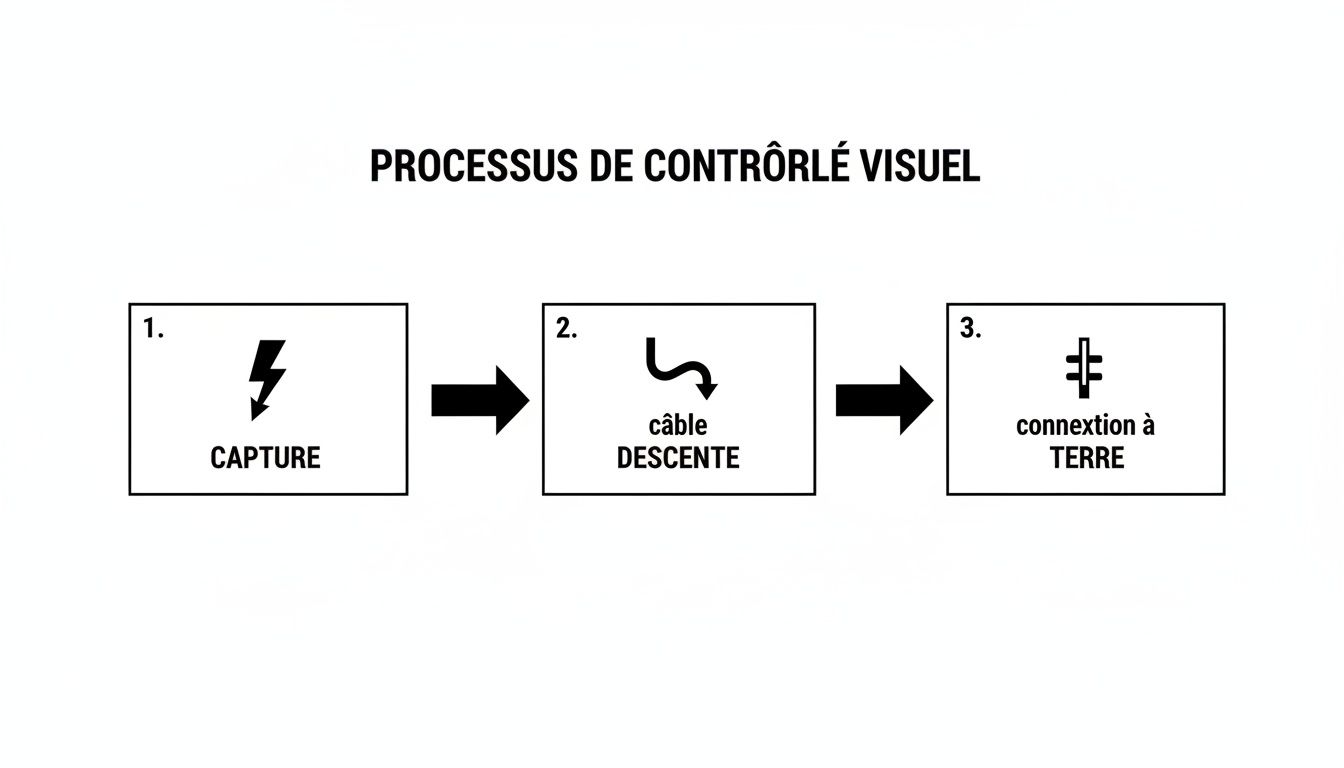

Pour bien comprendre, visualisez le trajet du courant de foudre. Rappelons que il suit un parcours logique en trois temps : la capture, la descente, puis la mise à la terre.

Chaque maillon de cette chaîne est critique. Si l’un d’eux cède, c’est tout le dispositif qui devient inutile, voire dangereux. Par exemple, les mesures électriques que nous allons détailler visent justement à vérifier l’intégrité de ce parcours.

Le point de départ : la mesure de résistance de la prise de terre

S’il y a bien une mesure incontournable, c’est celle-ci. De plus, la résistance de la prise de terre est la clé de voûte de toute votre installation. C’est elle qui détermine la capacité du sol à « boire » le courant de foudre. Une mauvaise prise de terre, et tout le système ne sert plus à rien.

Pour cette mesure, on sort l’outil indispensable : le telluromètre. Par ailleurs, la méthode la plus fiable et la plus répandue reste celle des piquets, ou « méthode des 62 % ». On vient planter des piquets auxiliaires dans le sol pour injecter un courant et mesurer avec précision la résistance du circuit de terre principal. Le protocole est très strict, mais c’est la seule façon d’obtenir une valeur fiable.

La norme est formelle : pour qu’un système de protection foudre soit jugé conforme, la résistance de sa prise de terre doit être inférieure à 10 Ohms. Au-delà de ce seuil, la dissipation du courant est trop lente, ce qui expose le bâtiment à des surtensions destructrices.

Si le telluromètre affiche une valeur supérieure, il faut agir sans attendre. En outre, les solutions sont connues : ajouter des piquets de terre, interconnecter plusieurs prises existantes ou, dans certains cas, traiter le sol pour améliorer sa conductivité.

Le test de continuité électrique, l’assurance d’un chemin dégagé

Notons que une bonne prise de terre, c’est fait. Maintenant, il faut s’assurer que le courant peut y arriver sans encombre. C’est tout l’enjeu du test de continuité. On va vérifier qu’il n’y a aucune coupure, aucune faiblesse, sur tout le trajet des conducteurs, depuis le paratonnerre jusqu’à la barrette de mesure au sol.

Pour ce test, on utilise un micro-ohmmètre, un appareil capable de mesurer des résistances infimes. On le branche entre le point le plus haut de l’installation et la barrette de coupure. Soulignons que une bonne continuité, c’est une résistance très faible, de l’ordre de quelques dixièmes d’Ohm seulement.

Rappelons que une valeur trop élevée ou infinie est un signal d’alarme immédiat. Cela peut révéler :

- Un conducteur sectionné ou abîmé.

- Une connexion mal serrée ou oxydée par les intempéries.

- Une soudure défectueuse qui a lâché.

Par exemple, ce contrôle simple garantit que le chemin de la foudre est une véritable « autoroute », sans le moindre obstacle qui pourrait la forcer à « sortir de la route » via un arc électrique dévastateur.

Le contrôle des parafoudres (SPD), les gardiens de vos équipements

N’oublions pas les parafoudres, ou Surge Protective Devices (SPD). De plus, ce sont eux qui protègent vos équipements électroniques sensibles contre les surtensions induites qui se propagent sur les réseaux. Leur bon fonctionnement est donc absolument vital pour éviter des pannes coûteuses.

L’inspection se fait en deux temps. D’abord, un contrôle visuel de leurs indicateurs. La plupart des parafoudres possèdent un petit voyant qui passe du vert au rouge pour signaler leur fin de vie. C’est la première chose à regarder.

Mais attention, un voyant vert n’est pas une garantie absolue. Pour être certain, un testeur de parafoudre spécifique peut s’avérer nécessaire. Par ailleurs, il permet de vérifier leur tension de déclenchement et de s’assurer qu’ils sont toujours prêts à dériver une surtension.

En outre, ce contrôle doit être systématique, que les parafoudres soient situés au niveau du tableau général (TGBT) ou en protection fine sur des appareils critiques. Un parafoudre hors service, c’est une porte grande ouverte aux surtensions et aux arrêts de production.

Notons que le tableau suivant récapitule les points clés à valider pour s’assurer que votre installation respecte les normes en vigueur.

Synthèse des points de contrôle normatifs

Soulignons que ce tableau récapitule les critères essentiels pour évaluer la conformité d’un système de protection foudre selon les normes de référence.

Rappelons que en suivant cette approche méthodique, vous vous assurez non seulement que le système est en place, mais surtout qu’il est prêt à remplir sa mission le jour où la foudre frappera.

Aller plus loin : la maintenance prédictive grâce à la surveillance connectée

Par exemple, les inspections périodiques, c’est la base de la conformité. Mais soyons clairs : la foudre, elle, n’attend pas le prochain rendez-vous de maintenance. Entre deux contrôles, un parafoudre peut lâcher, un conducteur peut être endommagé… et votre site se retrouve exposé sans que personne ne le sache.

De plus, c’est précisément là que la technologie connectée change les règles du jeu. On passe d’une maintenance purement réactive (on répare quand c’est cassé) à une approche prédictive. L’objectif n’est plus de « vérifier si tout va bien » à une date fixe, mais de savoir en permanence que votre installation est 100% opérationnelle.

Garder un œil 24/7 sur votre installation avec Contact@ir

Le système Contact@ir® est le parfait exemple de cette nouvelle approche. Concrètement, il s’agit d’un dispositif qui surveille en continu les points névralgiques de votre protection foudre. On installe des capteurs intelligents directement sur les conducteurs de descente et les parafoudres.

Par ailleurs, ces capteurs discutent en permanence avec un récepteur qui, lui, vous envoie l’information. Si quelque chose se passe, vous êtes le premier au courant.

- Détection d’impact de foudre : Le système enregistre chaque coup de foudre qui touche l’installation. Vous recevez une alerte avec l’heure et même l’intensité du choc.

- Alerte sur l’état des parafoudres : Si un parafoudre (SPD) arrive en fin de vie ou est mis hors service, vous êtes alerté immédiatement. Ça vous permet de le remplacer avant la prochaine surtension, et non après.

En outre, cette vision ciblée change radicalement la gestion de la maintenance. On ne se déplace plus pour constater que tout est en ordre. On intervient quand c’est vraiment nécessaire, en sachant exactement pourquoi. Pour aller plus loin, découvrez comment LPS Manager révolutionne la gestion connectée des systèmes de protection foudre.

La surveillance connectée, c’est avant tout la tranquillité d’esprit. Savoir qu’une alerte vous parviendra instantanément change tout pour un responsable de site. On passe de « j’espère que tout va bien » à « je sais que tout va bien ».

Centraliser l’information avec l’application LPS Manager

Notons que avoir des données en temps réel, c’est bien. Pouvoir les exploiter facilement, c’est mieux. C’est le rôle de l’application web LPS Manager. Pensez-y comme le centre de contrôle de votre protection foudre, qui centralise toutes les informations remontées par les capteurs Contact@ir®.

Soulignons que la plateforme vous donne une vue d’ensemble sur tous vos sites, que vous gériez un seul bâtiment ou des centaines d’installations réparties sur tout le territoire.

Grâce à une interface très visuelle, on voit d’un seul coup d’œil l’état de chaque système, l’historique des impacts et la santé des parafoudres. Rappelons que la gestion devient tout de suite plus simple.

Par exemple, cette centralisation est la clé d’une maintenance vraiment intelligente. Vous pouvez analyser les tendances, repérer les sites les plus foudroyés et planifier vos interventions de manière beaucoup plus stratégique. D’ailleurs, pour aller plus loin dans l’analyse de ces précieuses données, certaines entreprises mettent en place un modern data stack pour mieux piloter leur stratégie.

L’association de capteurs et d’une plateforme centralisée met fin à l’incertitude. De plus, la vérification de votre système de protection contre la foudre devient un processus continu, et non plus un simple rendez-vous annuel. Le résultat ? Une sécurité maximale et des coûts de maintenance bien mieux maîtrisés.

Par ailleurs, une fois que vous avez bouclé l’inspection visuelle et les mesures électriques, le plus important reste à faire. En outre, le rapport d’inspection d’un système de protection foudre n’est pas qu’un simple bout de papier administratif. C’est la véritable feuille de route pour la sécurité du site. Le but ? Transformer une montagne de données techniques en un plan d’action limpide pour le gestionnaire du bâtiment.

Notons que soyons clairs : si ce document finit au fond d’un tiroir parce que personne ne le comprend, votre inspection n’aura servi à rien. Pire, le site restera exposé à un danger bien réel.

Structurer le rapport pour qu’il soit lu (et compris)

Soulignons que un bon rapport doit guider son lecteur, qu’il soit un technicien chevronné ou un manager sans bagage technique. La clarté est reine. Il faut organiser l’information de manière logique, en allant du plus général au plus spécifique.

Rappelons que une structure qui a fait ses preuves ressemble à ça :

- Les infos générales : Nom du site, adresse, date de l’inspection, nom de l’inspecteur, et même les conditions météo du jour J. Ces détails ancrent le rapport dans la réalité.

- Le cadre réglementaire : Un rappel rapide des normes de référence (par exemple, la NF C 17-102:2011) et du type de vérification (initiale, périodique, après travaux…).

- La synthèse des résultats : C’est le résumé pour les gens pressés. En quelques lignes, on doit comprendre l’essentiel : tout est ok, ou il y a des problèmes.

- Le détail des contrôles : Ici, on rentre dans le vif du sujet. Les chiffres, les observations pour chaque partie du système – la capture, les descentes, la terre.

Par exemple, avec cette organisation, un directeur peut lire la synthèse et savoir immédiatement où il en est, tandis que son service technique trouvera toutes les données brutes pour planifier les interventions.

Présenter les résultats : des faits, pas des opinions

C’est le cœur du réacteur. Pour chaque point de contrôle, visuel comme électrique, les résultats doivent être présentés sans la moindre ambiguïté. De plus, un tableau est souvent le meilleur moyen de présenter les mesures électriques, comme la résistance de la prise de terre ou les tests de continuité. C’est net, précis et facile à lire.

Mais la partie la plus critique, c’est la conclusion. Elle doit être binaire. En outre, il n’y a pas de « presque conforme ». L’installation est soit conforme, soit non conforme aux exigences de la norme. Par ailleurs, ce verdict engage votre responsabilité et donne une direction claire au client.

Un rapport efficace n’est pas un constat, c’est un outil d’aide à la décision. Il ne se contente pas de lister des faits, il les interprète. La conclusion doit être un verdict pour pousser le client à agir.

Si le système est conforme, le rapport le mentionne noir sur blanc et précise la date de la prochaine vérification réglementaire. Notons que s’il est non conforme, votre travail de documentation devient encore plus crucial.

Formuler des recommandations qui parlent d’elles-mêmes

Soulignons que une non-conformité ne doit jamais rester en suspens. Le rapport doit la décrire avec une telle précision qu’une équipe de maintenance puisse intervenir sans refaire tout le diagnostic.

Pour chaque anomalie, vous devez fournir :

- Une description précise du problème : Par exemple, « Corrosion avancée sur la connexion du conducteur de descente n°3 au niveau du regard de visite. »

- Une localisation exacte : Appuyez-vous sur des photos annotées, des références sur un plan, ou une description claire comme « façade Est, près de la porte de secours ». L’équipe d’intervention ne doit pas avoir à jouer aux devinettes.

- Une recommandation concrète : « Remplacer la cosse de connexion et appliquer un produit de protection anti-corrosion. » Simple, direct, actionnable.

- Un niveau de priorité : Hiérarchisez les actions (ex : Critique, Important, Recommandé) pour aider le gestionnaire à planifier les travaux et à défendre ses budgets.

Rappelons que cette approche transforme un simple document en un véritable plan de remise en état. Pour aller plus loin et vous assurer que vos rapports déclenchent systématiquement une action, jetez un œil à ce guide complet sur le Compte Rendu Activité. Il regorge de méthodes pour structurer des documents qui poussent à l’action. N’oubliez pas : votre objectif est de donner au gestionnaire toutes les cartes en main pour sécuriser son patrimoine.

Vos questions, nos réponses sur la vérification des paratonnerres

Par exemple, même avec un guide complet, certaines questions pratiques reviennent souvent. C’est tout à fait normal. Voici les interrogations les plus fréquentes que nous entendons sur le terrain, avec des réponses directes pour vous aider à y voir plus clair.

À quelle fréquence dois-je faire inspecter mon installation ?

De plus, la fréquence des vérifications est directement liée à la réglementation et au niveau de risque de votre site. En France, le calendrier est assez strict. Après une première vérification dans les 6 mois qui suivent l’installation, on entre dans un cycle d’alternance : une année, c’est une vérification visuelle, l’année d’après, une vérification complète.

Par ailleurs, attention, si une non-conformité est détectée, le délai pour la remise en état est d’un mois maximum. C’est une obligation réglementaire claire, que vous pouvez retrouver dans ce document officiel sur les obligations réglementaires.

Pour les sites plus sensibles, comme les ICPE classés Seveso, les exigences sont plus élevées et une inspection complète annuelle est souvent la norme. En outre, le document clé reste votre Analyse du Risque Foudre (ARF) ; c’est lui qui fixe la périodicité adaptée à votre situation.

Qui peut réaliser une telle inspection ?

Soyons clairs : on n’improvise pas une inspection de système de protection foudre. Notons que cette mission doit être confiée à un technicien qualifié, qui maîtrise sur le bout des doigts les normes comme la NF C 17-102 ou la IEC 62305.

Concrètement, l’inspecteur doit être capable de :

- Lire et comprendre les documents techniques (plans, ARF).

- Manipuler avec précision les appareils de mesure comme le telluromètre ou le micro-ohmmètre.

- Repérer les défauts, qu’ils soient visibles ou électriques.

- Rédiger un rapport d’inspection intelligible et proposer des actions correctives pertinentes.

Soulignons que faire appel à un spécialiste certifié n’est pas une option, c’est la seule façon d’avoir un diagnostic fiable et la certitude que votre installation jouera bien son rôle le jour J.

La compétence de l’inspecteur est aussi cruciale que la qualité de l’installation elle-même. Un œil non averti peut passer à côté d’une connexion qui se desserre ou d’une corrosion qui démarre, des détails qui peuvent rendre tout le système inefficace au moment d’un impact.

Que faire si mon installation n’est pas conforme ?

Si le rapport d’inspection révèle des non-conformités, il faut agir, et vite. Rappelons que le rapport doit lister précisément chaque anomalie et vous donner un plan d’action clair pour remettre l’installation en état.

En général, les défauts sont classés par ordre de gravité. Une résistance de terre trop haute ou une rupture de continuité sont des problèmes critiques à corriger immédiatement. D’autres points, comme une fixation manquante, peuvent sembler moins urgents, mais devront quand même être traités.

Ignorer ces recommandations, c’est exposer votre site à des risques énormes en cas d’orage. Sans parler des conséquences vis-à-vis de votre assurance en cas de sinistre. Par exemple, la sécurité des personnes et la continuité de votre activité en dépendent directement.

De plus, pour garantir que votre protection foudre est non seulement conforme mais aussi réellement performante, appuyez-vous sur l’expertise de LPS France. Nous vous accompagnons à chaque étape, de l’audit initial jusqu’à la maintenance connectée.

Par ailleurs, découvrez nos services d’inspection et de maintenance sur lpsfr.com