Além disso, uma inspeção eficaz de um sistema de proteção contra raios não se resume a uma simples verificação técnica. Trata-se de uma abordagem metódica que garante a segurança de pessoas e bens. O processo inclui preparação meticulosa, inspeções visuais rigorosas e medições elétricas precisas para assegurar que a instalação esteja totalmente operacional e em conformidade com as normas .

Domine o básico antes da sua inspeção

No entanto, uma inspeção bem-sucedida não começa no telhado, mas muito antes. Em última análise, tudo começa com uma preparação documental e logística rigorosa, essencial para compreender o contexto, avaliar o projeto inicial e garantir uma intervenção segura.

De fato, pular esta etapa implica o risco de ignorar inconsistências críticas entre os planos e a realidade no terreno. Pior ainda, coloca as equipes em risco.

Analise os documentos técnicos essenciais

Em primeiro lugar, mesmo antes de pôr os pés no local, a primeira missão é reunir e analisar toda a documentação relativa ao sistema de proteção contra raios.

- Análise de Risco de Descargas Atmosféricas (LRA) : Este é o pilar fundamental do seu planejamento. Este documento justifica o nível de proteção escolhido para o edifício com base em sua localização, estrutura e uso. A revisão da LRA garante que a instalação existente reflita com precisão o risco avaliado.

- Plantas e diagramas de instalação : Estes detalham a localização de cada componente, desde o para-raios até os pontos de aterramento. São essenciais para planejar sua rota de inspeção e garantir que nada seja esquecido ao longo do caminho.

- Relatórios de inspeção anteriores : Analisar o histórico de inspeções destaca pontos fracos recorrentes ou reparos já realizados. Isso é uma mina de ouro para direcionar sua atenção para áreas potencialmente problemáticas.

Esta análise documental oferece uma visão clara do sistema tal como foi concebido. Por fim, a visita ao local confirmará se este projeto ainda é válido e foi implementado corretamente.

A preparação é fundamental. Um inspetor que chega ao local sem ter estudado o ARF (Relatório de Avaliação de Risco) e as plantas é como um navegador sem mapa: ele vê a paisagem, mas não entende o caminho. Acredite, 50% das informações necessárias para uma boa inspeção estão nesses documentos.

Planeje a intervenção e o equipamento

Além disso, uma vez que os aspectos técnicos estejam sob controle, a logística torna-se muito mais simples. Em última análise, o objetivo é coordenar a intervenção para minimizar a interrupção das atividades no local.

De fato, isso envolve definir um horário com o administrador do prédio, informar os ocupantes, se necessário, e confirmar se o acesso a áreas importantes (telhados, salas técnicas) estará liberado no dia. Por fim, uma boa comunicação evita muitos atrasos e frustrações.

Além disso, a escolha das ferramentas é igualmente crucial. Em última análise, cada medição requer um dispositivo específico, e é essencial garantir que todos estejam calibrados e em perfeito funcionamento.

Além disso, seu conjunto de ferramentas para uma inspeção completa deve incluir: :

- Um telurômetro para medir a resistência do sistema de aterramento .

- Um testador de continuidade (ohmímetro de baixa resistência) para verificar a integridade dos condutores.

- Uma câmera para documentar visualmente cada anomalia.

- Equipamento de proteção individual (EPI) adaptado ao local.

Além disso, para aprofundar seu conhecimento sobre os diferentes elementos, você pode consultar nosso guia sobre os componentes de um sistema de proteção contra raios .

Implementar protocolos de segurança

Por fim, a segurança é inegociável. Antes de começar, um protocolo rigoroso deve ser estabelecido e seguido à risca.

Primeiramente, tudo começa com uma avaliação de riscos específica para a intervenção: trabalho em altura, riscos elétricos, condições climáticas. É imprescindível garantir o acesso, especialmente aos telhados, utilizando pontos de ancoragem e linhas de vida adequadas.

O bloqueio/etiquetagem elétrica é uma etapa crucial se você precisar trabalhar perto de circuitos energizados. Esse procedimento garante que a energia seja desligada e bloqueada, protegendo o inspetor de qualquer risco de choque elétrico.

Em resumo, esta fase preparatória transforma uma simples inspeção em uma verdadeira avaliação especializada. Em última análise, ela estabelece as bases para um diagnóstico confiável e uma intervenção segura.

Inspeção visual: o primeiro diagnóstico, do telhado ao chão

Na prática, costuma-se dizer que o olho é a melhor ferramenta. E isso é especialmente verdadeiro para um descarregador sobretensões . Uma inspeção adequada de um sistema de proteção contra raios sempre começa com uma verificação visual meticulosa. É simples, porém notavelmente eficaz: essa única etapa pode detectar até 80% das anomalias mais comuns.

Bem antes de conectar qualquer equipamento de medição, realizamos uma avaliação completa. Lembre-se de que procuramos por danos físicos, montagens que não estejam em conformidade com as melhores práticas e quaisquer fragilidades que possam ter surgido com o tempo.

Por exemplo, longe de ser um simples exercício técnico, trata-se de uma investigação genuína que segue o percurso teórico de um raio, desde o potencial ponto de impacto no topo do edifício até sua dispersão no solo. Cada componente é meticulosamente examinado para garantir que funcionará conforme o esperado no dia da descarga.

Do dispositivo de captura às conexões

Além disso, tudo começa no topo, onde o sistema deve interceptar o raio. Seja um para-raios de emissão de streamer antecipada ( PDI ) ou simples para-raios de Franklin, a atenção se concentra em alguns pontos críticos.

Procuramos sinais óbvios de danos. Uma ponta torta pelo vento? Uma tampa PDI rachada por um impacto? Além disso, esses defeitos podem comprometer seriamente a eficácia do sistema. Ademais, a corrosão é outro adversário formidável. Ela corrói silenciosamente os metais e pode enfraquecer os componentes a ponto de causar falhas.

Note que as fixações são igualmente importantes. Um suporte solto ou parafusos enferrujados podem fazer com que o dispositivo de captura caia ou, pior, criar uma conexão elétrica deficiente. Verifique se cada componente está firmemente preso à estrutura.

Na prática, fica claro que os pontos de conexão são frequentemente o elo mais frágil. Uma solda exotérmica mal feita ou uma conexão mecânica que se solta devido às vibrações do edifício criam pontos de resistência. Quando um raio atinge o solo, esses defeitos podem causar arcos elétricos devastadores, muito mais perigosos do que o impacto inicial.

Siga a rota dos motoristas que descem a ladeira

O dispositivo de captura foi validado? Perfeito. Agora, vamos seguir o percurso dos condutores de descida. É importante ressaltar que esses cabos ou seções planas são as vias que devem canalizar a energia do raio para o solo, sem qualquer ruptura. Sua integridade deve ser impecável.

Lembre-se de que uma simples olhada é suficiente para verificar o estado geral dos condutores. Qualquer corte, amassado ou sinal de corrosão avançada é um sinal de alerta. Um condutor enfraquecido pode simplesmente vaporizar sob as tensões eletrodinâmicas de uma raio .

A seguir, vamos nos concentrar em pontos mais específicos:

- Fixação : Os condutores devem ser fixados firmemente à parede, utilizando braçadeiras em intervalos regulares, conforme recomendado pela norma. A ausência de fixadores fará com que o condutor balance, expondo-o a impactos ou vandalismo.

- Proteção mecânica : Em áreas de passagem, os condutores devem ser protegidos por uma manga rígida com pelo menos dois metros de altura. Certifique-se de que essa proteção esteja instalada corretamente e em boas condições.

- Raios de curvatura : Ângulos retos devem ser evitados. Curvas acentuadas criam impedância que impede o fluxo de corrente e podem gerar pontos quentes perigosos.

Inspeção de conexão de aterramento

Por exemplo, a inspeção visual termina ao nível do solo, onde tudo acontece. É aqui que a instalação cumpre sua missão final: transferir energia para a terra. Essa interface é absolutamente crucial.

A câmara de inspeção é aberta, garantindo que esteja acessível e sem danos. Dentro dela, encontra-se o bloco de terminais de desconexão (ou medição). Ele deve estar limpo, livre de oxidação e com as conexões firmes. Este é o ponto de entrada para futuras medições elétricas, portanto, sua condição é crucial.

Por fim, verifica-se a ligação entre o condutor de aterramento e o sistema ligação à terra . Essa ligação deve ser robusta, geralmente protegida por uma bainha ou um revestimento anticorrosivo. A menor fragilidade nesse ponto tornaria toda a instalação ineficaz, deixando o edifício e seus ocupantes sem qualquer proteção real.

Além disso, essa abordagem sistemática e de cima para baixo permite um diagnóstico inicial confiável. Ela destaca problemas óbvios que serão então quantificados e confirmados por medições elétricas.

Validar o desempenho usando medições elétricas obrigatórias

Note que a opinião de um especialista é útil. Mas, para determinar com precisão se um sistema de proteção contra raios está operacional, não há segredo: é preciso usar equipamentos de medição. Essa é a etapa que diferencia um sistema "presente" de um sistema verdadeiramente "funcional".

É importante ressaltar que esses testes não são meramente uma recomendação. Eles são fundamentais para os requisitos regulamentares, notadamente as normas NF C 17-102 e IEC 62305. O objetivo é simples: garantir que a energia colossal de uma descarga atmosférica seja canalizada e dispersada com segurança, sem colocar em risco o edifício, os equipamentos ou as pessoas.

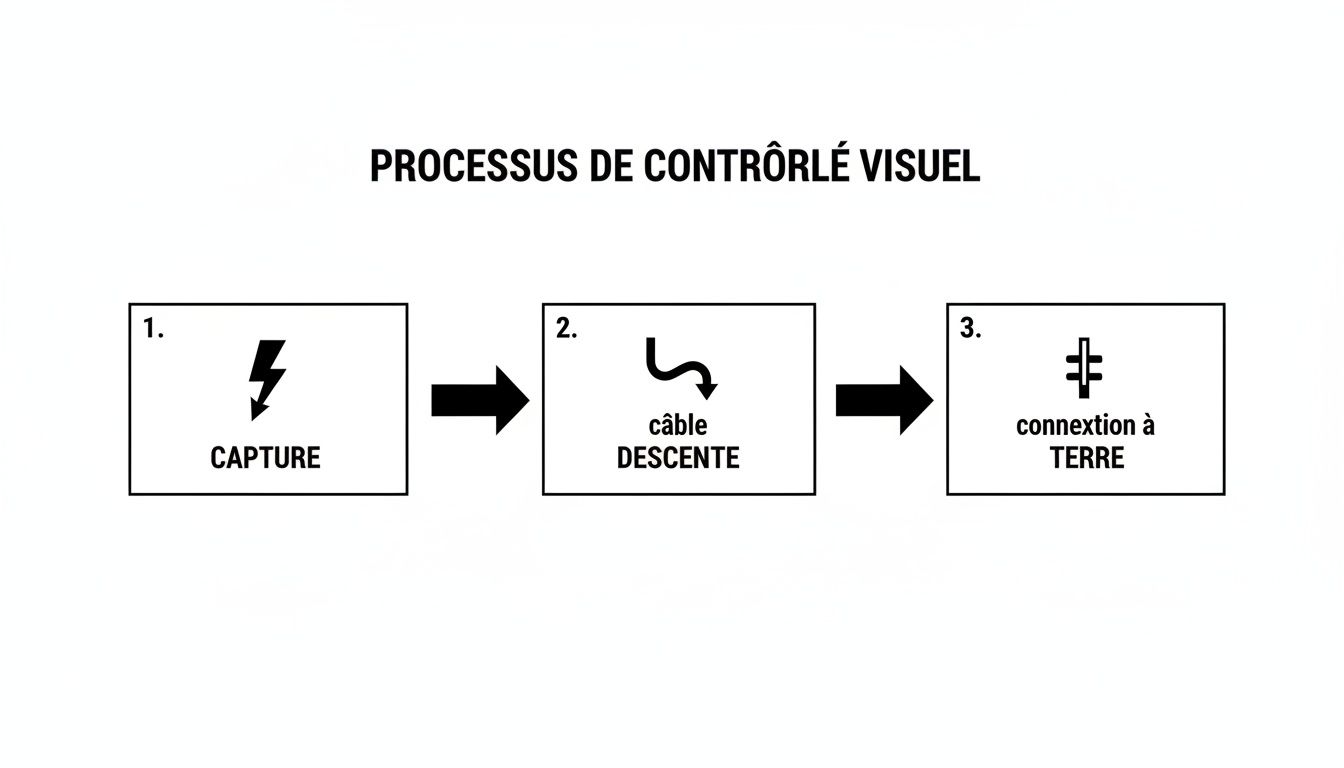

Para entender melhor, visualize o caminho da corrente do raio. Lembre-se de que ela segue um caminho lógico em três etapas: captura, descida e, por fim, ligação à terra .

Cada elo dessa corrente é crucial. Se um deles falhar, todo o sistema se torna inútil, ou até mesmo perigoso. Por exemplo, as medições elétricas que detalharemos são projetadas especificamente para verificar a integridade desse circuito.

O ponto de partida: a medição da resistência do sistema de aterramento

Se existe uma medida essencial, é esta. Além disso, a resistência do sistema de aterramento é a base de toda a sua instalação. Ela determina a capacidade do solo de absorver a corrente de um raio. Um sistema de aterramento defeituoso torna todo o sistema inútil.

Para essa medição, utiliza-se a ferramenta essencial: o telurômetro . No entanto, o método mais confiável e difundido continua sendo o método da estaca, ou "método dos 62%". Estacas auxiliares são cravadas no solo para injetar corrente e medir com precisão a resistência do circuito de aterramento principal. O protocolo é bastante rigoroso, mas é a única maneira de obter um valor confiável.

A norma é clara: para que um sistema de proteção contra raios seja considerado em conformidade, a resistência do seu sistema de aterramento deve ser inferior a 10 Ohms . Acima desse limite, a dissipação de corrente é muito lenta, expondo o edifício a sobretensões destrutivas.

Se o medidor de aterramento apresentar uma leitura acima do limite legal, medidas devem ser tomadas imediatamente. Além disso, as soluções são bem conhecidas: adicionar hastes de aterramento, interligar várias tomadas existentes ou, em alguns casos, tratar o solo para melhorar sua condutividade.

Teste de continuidade elétrica: garantindo um caminho livre

Note que um bom sistema de aterramento está instalado. Agora, precisamos garantir que a corrente possa chegar até ele sem obstruções. Esse é o objetivo do teste de continuidade. Verificaremos se não há interrupções ou pontos fracos ao longo de todo o percurso dos condutores, desde o para-raios até o terminal de aterramento.

Para este teste, utiliza-se um micro-ohmímetro, um dispositivo capaz de medir resistências extremamente baixas. Ele é conectado entre o ponto mais alto da instalação e o elo de desconexão. É importante ressaltar que uma boa continuidade significa uma resistência muito baixa, da ordem de apenas alguns décimos de ohm.

Lembre-se de que um valor muito alto ou infinito é um sinal de alerta imediato. Isso pode indicar:

- Um rompido ou danificado.

- Uma conexão que está frouxa ou oxidada pelas intempéries.

- Uma solda defeituosa que se rompeu.

Por exemplo, esse controle simples garante que o caminho do raio seja uma verdadeira "estrada", sem nenhum obstáculo que possa forçá-lo a "sair da estrada" por meio de um arco elétrico devastador.

O controle dos descarregador sobretensões (SPD), os guardiões do seu equipamento

Não podemos nos esquecer dos descarregador sobretensões , ou dispositivos de proteção contra surtos (DPS) . Esses dispositivos protegem seus equipamentos eletrônicos sensíveis contra surtos de energia induzidos que se propagam pela rede elétrica. Seu funcionamento adequado é, portanto, absolutamente vital para evitar avarias dispendiosas.

A inspeção é feita em duas etapas. Primeiro, uma verificação visual dos indicadores. A maioria descarregador sobretensões possui uma pequena luz que muda de verde para vermelho para sinalizar o fim de sua vida útil. Esta é a primeira coisa a verificar.

Mas atenção: uma luz verde não é garantia absoluta. Para ter certeza, pode ser necessário um testador descarregador sobretensões específico. Além disso, ele permite verificar a tensão de disparo e garantir que estejam sempre prontos para desviar um surto.

Além disso, essa verificação deve ser sistemática, independentemente de os descarregador sobretensões estarem localizados no quadro de distribuição principal (TGBT) ou como proteção adicional em equipamentos críticos. Um descarregador sobretensões com defeito é uma porta aberta para sobretensões e paralisações da produção.

Observe que a tabela a seguir resume os pontos principais a serem validados para garantir que sua instalação esteja em conformidade com os padrões atuais.

Resumo dos pontos de controle normativo

Note que esta tabela resume os critérios essenciais para avaliar a conformidade de um sistema de proteção contra raios de acordo com as normas de referência.

Lembre-se de que, seguindo essa abordagem metódica, você não apenas garante que o sistema esteja em funcionamento, mas, sobretudo, que ele esteja pronto para cumprir sua missão no dia em que um raio cair.

Indo além: manutenção preditiva por meio de monitoramento conectado

Por exemplo, inspeções periódicas são a base da conformidade. Mas sejamos claros: raios não esperam pela próxima manutenção. Entre as inspeções, uma descarregador sobretensões pode falhar, um condutor pode ser danificado... e sua instalação pode ficar exposta sem que ninguém perceba.

Além disso, é exatamente aqui que a tecnologia conectada muda o jogo. Passamos de uma manutenção puramente reativa (reparar quando algo quebra) para uma abordagem preditiva. O objetivo não é mais "verificar se tudo está funcionando corretamente" em uma data fixa, mas saber a qualquer momento que seu sistema está 100% operacional.

Monitore sua instalação 24 horas por dia, 7 dias por semana, com Contact@ir

sistema Contact@ir é um exemplo perfeito dessa nova abordagem. Especificamente, trata-se de um dispositivo que monitora continuamente pontos críticos do seu sistema de proteção contra raios. Sensores inteligentes são instalados diretamente nos condutores de descida e nos descarregador sobretensões .

Além disso, esses sensores estão em constante comunicação com um receptor, que então envia as informações para você. Se algo acontecer, você será o primeiro a saber.

- Detecção de raios: O sistema registra cada raio que atinge a instalação. Você recebe um alerta com a hora e até mesmo a intensidade da descarga atmosférica.

- Alerta de status descarregador sobretensões : Se um descarregador sobretensões (DPS) chegar ao fim de sua vida útil ou for retirado de serviço, você será alertado imediatamente. Isso permite que você o substitua antes do próximo surto, e não depois.

Além disso, essa abordagem direcionada transforma radicalmente a gestão da manutenção. Em vez de simplesmente verificar se tudo está em ordem, as intervenções só são necessárias quando realmente imprescindíveis, com uma compreensão clara dos motivos que as justificam. Para saber mais, descubra como o LPS Manager está revolucionando a gestão integrada de sistemas de proteção contra raios .

O monitoramento conectado é, acima de tudo, uma questão de tranquilidade. Saber que um alerta chegará instantaneamente muda tudo para um gerente de instalações. Passa de "Espero que esteja tudo bem" para "Tenho certeza de que está tudo bem".

Centralize as informações com o aplicativo LPS Manager

Note que ter dados em tempo real é bom. Poder usá-los facilmente é melhor. Essa é a função do LPS Manager sensores Contact@ir .

Vale ressaltar que a plataforma oferece uma visão geral de todos os seus locais, seja você responsável por um único edifício ou por centenas de instalações espalhadas pelo país.

Graças a uma interface muito visual, você pode ver num relance o estado de cada sistema, o histórico de impactos e o estado das descarregador sobretensões . Lembre-se que a gestão torna-se imediatamente mais simples.

Por exemplo, essa centralização é fundamental para uma manutenção verdadeiramente inteligente. É possível analisar tendências, identificar os locais mais afetados por raios e planejar intervenções de forma muito mais estratégica. Além disso, para aprofundar a análise desses dados valiosos, algumas empresas estão implementando uma infraestrutura de dados moderna para gerenciar melhor sua estratégia.

A integração de sensores com uma plataforma centralizada elimina a incerteza. Além disso, a verificação do seu sistema de proteção contra raios torna-se um processo contínuo, em vez de uma simples inspeção anual. O resultado? Máxima segurança e custos de manutenção significativamente reduzidos.

Além disso, após a inspeção visual e as medições elétricas, ainda resta o trabalho mais importante. Um relatório de inspeção do sistema de proteção contra raios não é apenas um documento qualquer. É um verdadeiro guia para a segurança do local. O objetivo? Transformar uma montanha de dados técnicos em um plano de ação claro para o gestor do edifício.

Para que fique claro: se este documento acabar no fundo de uma gaveta porque ninguém o entende, sua inspeção terá sido inútil. Pior ainda, o local continuará exposto a um perigo muito real.

Estruture o relatório de forma que ele possa ser lido (e compreendido)

É importante ressaltar que um bom relatório deve orientar o leitor, seja ele um técnico experiente ou um gerente sem formação técnica. Clareza é fundamental. As informações devem ser organizadas logicamente, partindo do geral para o específico.

Lembre-se de que uma estrutura comprovada tem esta aparência:

- Informações gerais: Nome do local, endereço, data da inspeção, nome do inspetor e até mesmo as condições climáticas do dia. Esses detalhes fundamentam o relatório na realidade.

- O quadro regulamentar: Uma breve recapitulação das normas de referência (por exemplo, NF C 17-102:2011 ) e do tipo de verificação (inicial, periódica, após o trabalho...).

- Resumo dos resultados: Este é o resumo para quem tem pressa. Em poucas linhas, você deve entender o essencial: está tudo bem ou há problemas.

- Os detalhes dos controles: Aqui chegamos ao cerne da questão. Os números, as observações para cada parte do sistema – a captura, as descidas, o solo.

Por exemplo, com essa organização, um gerente pode ler o resumo e saber imediatamente qual é a sua situação, enquanto seu departamento técnico encontrará todos os dados brutos para planejar intervenções.

Apresente os resultados: fatos, não opiniões

Este é o coração do sistema. Para cada ponto de controle, tanto visual quanto elétrico, os resultados devem ser apresentados sem a menor ambiguidade. Além disso, uma tabela costuma ser a melhor maneira de apresentar medições elétricas, como a resistência do sistema de aterramento ou testes de continuidade. É clara, precisa e fácil de ler.

Mas a parte mais crucial é a conclusão. Ela precisa ser binária. Além disso, não existe "quase em conformidade". A instalação está ou em conformidade ou não em conformidade com os requisitos da norma. Ademais, esse veredito estabelece sua responsabilidade e fornece ao cliente uma orientação clara.

Um relatório eficaz não é simplesmente uma declaração de fatos; é uma ferramenta de tomada de decisão. Ele não se limita a listar fatos, mas os interpreta. A conclusão deve ser um veredicto convincente, que motive o cliente a agir.

Se o sistema estiver em conformidade, o relatório indicará isso explicitamente e especificará a data da próxima auditoria regulatória. Observe que, se não estiver em conformidade, seu trabalho de documentação se torna ainda mais crucial.

Elabore recomendações que falem por si mesmas

É importante ressaltar que uma não conformidade nunca deve ficar sem solução. O relatório deve descrevê-la com tanta precisão que uma equipe de manutenção possa intervir sem precisar repetir todo o processo de diagnóstico.

Para cada anomalia, você deve fornecer:

- Descrição precisa do problema: Por exemplo, "Corrosão avançada na conexão do condutor de aterramento nº 3 na câmara de inspeção."

- Localização precisa: Complemente suas informações com fotos anotadas, referências em um mapa ou uma descrição clara, como "fachada leste, próximo à saída de emergência". A equipe de resposta a emergências não deve ter que adivinhar.

- Uma recomendação concreta: "Substitua o terminal de conexão e aplique um produto anticorrosivo." Simples, direto e prático.

- Nível de prioridade: Priorize as ações (por exemplo, Críticas, Importantes, Recomendadas) para ajudar o gestor a planejar o trabalho e defender seus orçamentos.

Lembre-se de que essa abordagem transforma um simples documento em um verdadeiro plano de recuperação. Para ir além e garantir que seus relatórios sempre gerem ações concretas, consulte este guia completo sobre Relatórios de Atividades . Ele está repleto de métodos para estruturar documentos que impulsionam a ação. Tenha em mente: seu objetivo é fornecer ao gestor todas as informações necessárias para proteger seus ativos.

Suas perguntas, nossas respostas sobre inspeção de para-raios

Por exemplo, mesmo com um guia completo, algumas dúvidas práticas costumam surgir. Isso é perfeitamente normal. Aqui estão as perguntas mais frequentes que ouvimos em campo, com respostas simples para ajudar você a ter uma visão mais clara.

Com que frequência devo mandar inspecionar minha instalação?

Além disso, a frequência das inspeções está diretamente ligada às normas e ao nível de risco do seu local. Na França, o cronograma é bastante rigoroso. Após uma inspeção inicial realizada em até 6 meses após a instalação, inicia-se um ciclo de inspeções alternadas: em um ano, uma inspeção visual; no ano seguinte, uma inspeção completa.

Além disso, observe que, caso seja detectada uma não conformidade, o prazo para retificação é de, no máximo, um mês. Esta é uma obrigação regulamentar clara, que pode ser consultada neste documento oficial sobre obrigações regulamentares .

Para locais mais sensíveis, como instalações classificadas como Seveso (ICPE), os requisitos são mais rigorosos, sendo geralmente comum uma inspeção anual completa. Além disso, o documento fundamental continua sendo a sua Análise de Risco de Raios (ARF), que determina a frequência de inspeção adequada para a sua situação específica.

Quem pode realizar essa inspeção?

Para sermos claros: não se pode simplesmente improvisar uma inspeção de um sistema de proteção contra raios. Essa tarefa deve ser confiada a um técnico qualificado que possua um conhecimento profundo de normas como a NF C 17-102 ou a IEC 62305 .

Em termos práticos, o inspetor deve ser capaz de:

- Ler e compreender documentos técnicos (plantas, ARF).

- Para manusear com precisão dispositivos de medição como o telurômetro ou o micro-ohmímetro.

- Identifique os defeitos, sejam eles visíveis ou elétricos.

- Elabore um relatório de inspeção claro e compreensível e proponha ações corretivas relevantes.

É importante ressaltar que recorrer a um especialista certificado não é opcional; é a única maneira de obter um diagnóstico confiável e a certeza de que sua instalação desempenhará sua função corretamente no dia marcado.

A experiência do inspetor é tão crucial quanto a qualidade da própria instalação. Um olhar destreinado pode não detectar uma conexão solta ou o início da corrosão — detalhes que podem tornar todo o sistema ineficaz em caso de impacto.

O que devo fazer se a minha instalação não estiver de acordo com os padrões?

Se o relatório de inspeção revelar alguma não conformidade, medidas devem ser tomadas rapidamente. Lembre-se de que o relatório deve listar com precisão cada anomalia e fornecer um plano de ação claro para adequar a instalação às normas.

De forma geral, as falhas são classificadas por ordem de gravidade. Resistência de terra excessiva ou interrupção de continuidade são problemas críticos que devem ser corrigidos imediatamente . Outros problemas, como um fixador ausente, podem parecer menos urgentes, mas ainda assim precisam ser resolvidos.

Ignorar essas recomendações expõe seu estabelecimento a enormes riscos em caso de tempestade. Sem falar nas consequências para seu seguro em caso de danos. Por exemplo, a segurança das pessoas e a continuidade do seu negócio dependem diretamente disso.

Além disso, para garantir que sua proteção contra raios não seja apenas compatível com as normas, mas também verdadeiramente eficaz, conte com a experiência da LPS France . Oferecemos suporte em todas as etapas, desde a auditoria inicial até a manutenção contínua.

Além disso, descubra nossos serviços de inspeção e manutenção em lpsfr.com